EDUARDO BARROS

Proyecto y construcción del:

Ultima actualización: 23-oct-2014

|

EDUARDO BARROS |

|

|

Proyecto y construcción del: |

|

|

|

Ultima actualización: 23-oct-2014 |

Horno para moldear acrílico

|

Octubre de 2011, Construcción del nuevo horno para moldear acrílico |

|

Al momento de recibir la primer inspección de parte de la FAA (hace algunos años, ahora cambio su denominación a ANAC) y de que el inspector me llamara la atención sobre los acrílicos oscuros que fabrique en un principio, este me comento que para poder ser colocados deberían dejar pasar un X porcentaje de luz y para eso había que medir su transparencia o algo por el estilo, y que solo podría habilitar el avión para VFR, etc., etc., ahí nomás es que decidí que ya no los utilizaría, además como estos estaban fabricados en acrílico de 4 mm. y eran bastantes pesados para mi gusto, decidí volver a hacerlos con acrílico transparente y de 3 y 2 mm. de espesor (parabrisas y laterales), la decisión no me costo mucho, el tema era que el horno de panadería que utilice allá por Agosto del año 2004 no estaba disponible ya que fue demolido para construir en su lugar un departamento.

Entonces el problema ahora era construir un horno para tal fin, y pasaron varios años y varias ideas durante la construcción hasta el momento en que los necesite para instalarlos, entonces fue que me puse firme en indagar como construir uno económico, no demasiado grande, y que fuera adecuado para tal fin.

Como siempre concurrí a mi gran aliado en este tema de la construcción, Internet, y luego de ver varias cosas me encontré en YOU TUBE con una serie de videos de un señor llamado Roberto Zampatti, constructor argentino, mas precisamente de la ciudad de Paraná, Entre Ríos, quien detalla en ellos el proceso de construcción de su VOLKSPLANE BIPLAZA BP2, y en uno se aboca a la tarea del termoformado de la cabina de acrílico, para ello construye un horno muy simple y económico que me pareció genial, es aquí pues que decido copiar esta idea, (sin permiso, por supuesto) y espero que Roberto no se enoje por tomar su idea.

El video de Roberto: http://youtu.be/vQ3TbMHDp6s

El tema es bien simple un bastidor de caño estructural de 20 x 20 mm. con las medidas adecuadas

Y esta es la parte genial, como recubrimiento placas de construcción en seco, (yeso y cartón), muy económicas y como están de moda se consiguen en cualquier lado.

Las fijo al bastidor con tornillo auto perforantes.

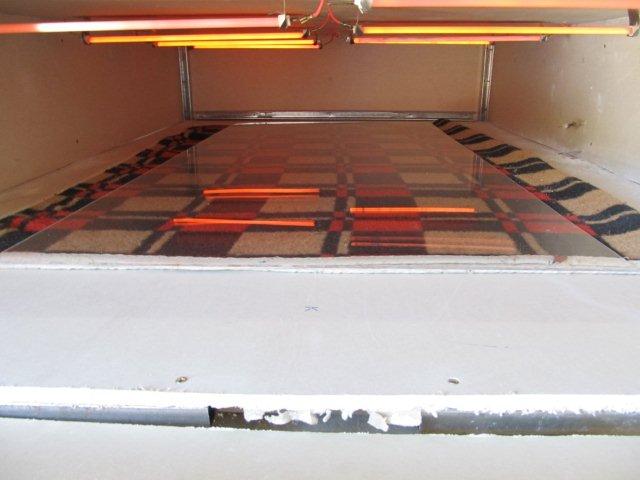

El techo del horno es otra placa a la que se le instalan velas de las viejas estufas a cuarzo, (estas si fueron mas complejas de conseguir ya que de esta medida no se fabrican mas.

El techo se coloca solamente apoyado en la estructura principal para poder cambiar alguna vela si es que se quema.

La caja lista.

La puerta es otra placa solamente apoyada y sostenida en su lugar por un travesaño de caño.

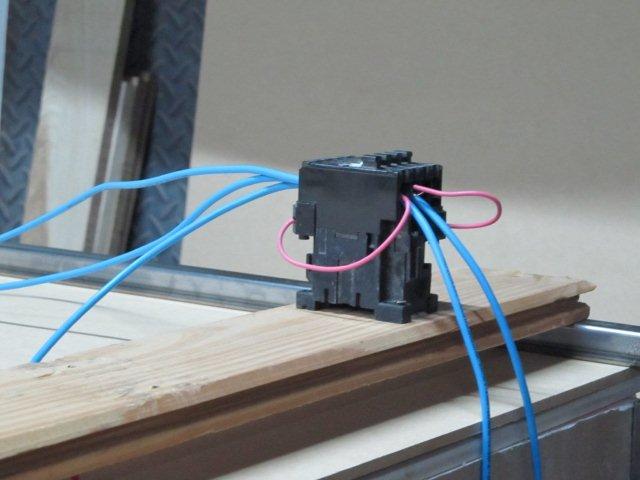

El cableado, el disyuntor.

Y el pirómetro, préstamo de mi amigo Joselo Bosco, quien todavía construye su PIK 26, por supuesto, al terminar la ronda de mate obligatoria.

En pleno funcionamiento con la plancha de acrílico dentro, por supuesto que esta lejos de ser un horno eficiente en consumo y perdida de calor por su recubrimiento, pero muy barato, simple de construir y en invierno parece que el taller tuviera calefacción central.

Volver a: Cabina

|

Eduardo Barros San Pedro, Bs. As., Argentina |

|

| Pagina creada en Diciembre de 2012 |