EDUARDO BARROS

Proyecto y construcción del:

Ultima actualización: 04-jul-2016

|

EDUARDO BARROS |

|

|

Proyecto y construcción del: |

|

|

|

Ultima actualización: 04-jul-2016 |

Construcción de la Hélice

|

Enero del 2005, comienzo a construir la Hélice tripala |

|

El tema de la hélice constituía todo un desafío, no por su construcción sino por hacer la correcta. Para esto comencé a estudiar los diferentes pasos y diámetros de los distintos KRs que hoy están volando con un motor similar al mío en lo que se refiere a potencia, y me encontré que la mayoría, por no decir todos utilizan una hélice diferente.

Por lo que mas confundido aún y con una idea baga de las prestaciones que sus propietarios indicaban, tenían sus aviones con sus respectivas hélices, es que comencé a calcular la mía, para lo cual me valí de un pequeño libro publicado hace ya unos años por la EAA Argentina y también de un programa muy censillo llamado: PropDesign.exe "Propeller Design Program." que puede descargar de la pagina: Descargas, el cual corroboro mis primeros cálculos.

Es así como llegue a la hélice que voy a utilizar en primera instancia , la que me indicara si el paso es el correcto, es fino, o es grueso, ya que seria mucha suerte que la primera sea la ideal y se adecue correctamente a la potencia del motor. Es por esto que ya asumí que por lo menos tendré que construir otra para acercarme a la ideal.

Que hélice voy a construir:

Tripala

Perfil:

Clark y

![]()

Diámetro: 52´

Paso: 56´

RPM Máximas: 4000

Luego de tener los cálculos y los dibujos listos comencé a seleccionar y preparar la madera, utilizo petiribí, que es muy fácil de conseguir en argentina y tiene unas condiciones excelentes para tallarla, con vetas uniformes y homogéneas es una excelente madera semidura ideal para la construcción de hélices.

|

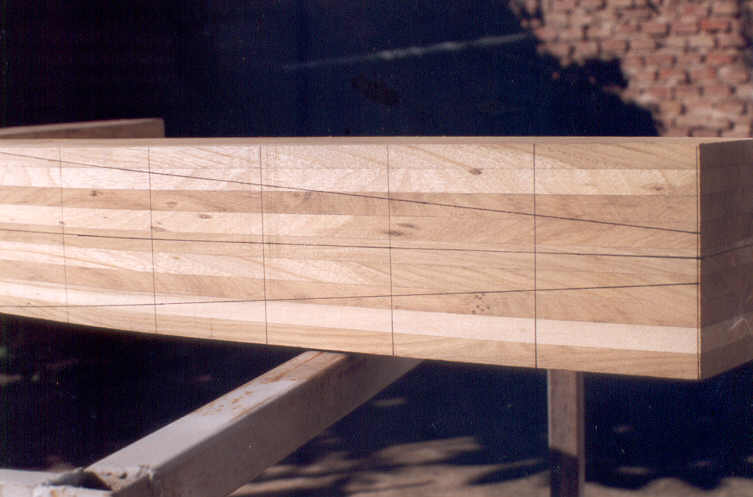

En principio la hélice que construyo esta formada por un laminado de nueve capas de 10 mm. cada una entrecruzadas en el cubo, "es una de las técnicas que se usa en la construcción de las tripala."

Luego de tener todas las tablas cortadas y cepilladas con el mismo espesor procedo a seleccionar tres juegos de mueve tablas cada uno con el fin de que cada juego tenga el mismo peso y su centro de gravedad coincida con el de los otros dos. Este paso es muy importante ya que ayudara mucho en el balanceo final de la hélice.

|

Para el encolado utilice cola epoxy Araldit 106, que es un excelente adhesivo y lo hice de a tres tablas por vez, ya que es muy dificultoso mantenerlas en su lugar cuando se comienzan a ajustar las prensas, en este momento las tablas tienden a correrse para cualquier lado mienta se escurre el adhesivo. para este primer encolado prepare una mesa perfectamente plana donde marque la ubicación de las tres tablas con un ángulo de separación de 120º entre si.

|

Luego de 24 Hs. esta listo para retirar las prensas y continuar, vease el corte de cada una de las tablas, este diseño se va rotando con cada capa que se pega, por lo que al final del laminado tenemos una distribución de tres tablas con el corte en forma de "V" en cada pala de la hélice.

|

Ahora si aplico abundante adhesivo en toda la superficie y continuo con las otras tres capas.

|

Luego de 48 Hs. ya esta el laminado completo, nótese que el adhesivo es abundante para asegurarme que la madera se a pegado en toda su superficie.

|

El paso siguiente; marque el centro de la hélice y trace tres líneas a 120º cada una, "estas deben coincidir con el centro de las tablas en los extremos de cada una de ellas", luego perfore el centro de la hélice y coloque un eje, y un modelo de cartón impreso con el Autocad de la plantilla de la pala, con la que comencé a trazar en la madera su contorno y la perpendicular de cada estación.

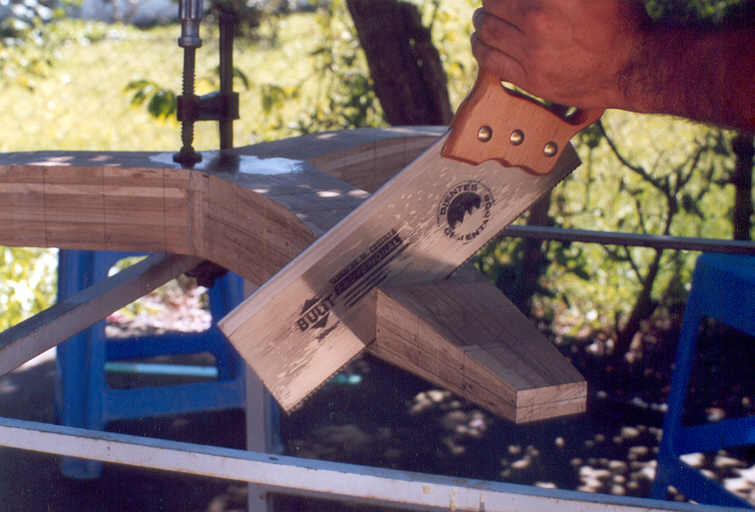

El paso siguiente es recortar con una cierra SIN FIN, este contorno antes trazado en cada una de las palas.

|

Aquí se puede ver una de las palas con su contorno ya recortado y alisado en el cual ya trace también cada estación de la pala y su ausamiento, para poder quitar la madera sobrante que todavía se encuentra en el bloque de madera. este trazado y sus medidas se obtienen de acuerdo al paso y diámetro de la hélice que se pretende construir.

|

Con todas las palas ya marcadas agarramos la artillería pesada y comenzamos a desbastar el sobrante.

|

Aquí puede verse una pala ya terminada y lista para la otra fase del proceso de formar la pala definitiva.

|

Aquí se hacen otras series de marcas que nos permiten acercarnos mas a la forma del perfil que será el definitivo en cada estación de la pala.

Nota: cada uno de estos pasos deben hacerse en las tres palas antes de continuar con el paso siguiente.

|

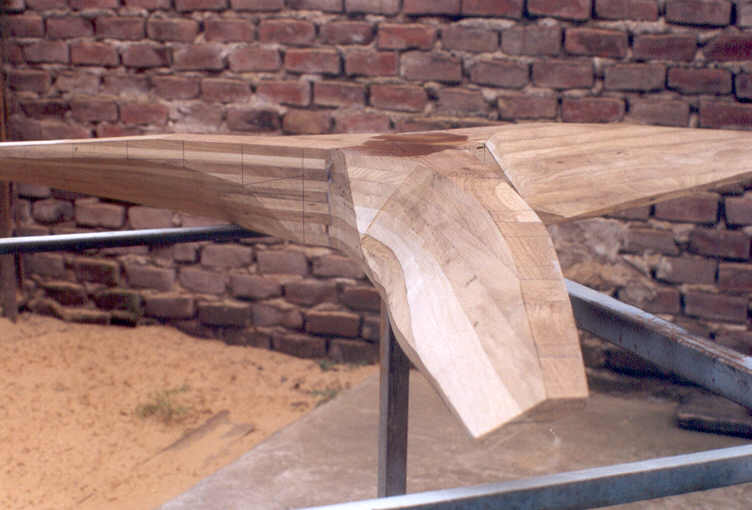

Así queda la hélice luego del paso anterior; ya puede observarse de una forma tosca la forma de la pala y su cambio de paso hacia el extremo de cada pala.

|

Hasta aquí se pueden utilizar herramientas eléctricas que faciliten el desbaste de gran cantidad de madera. Luego el trabajo se realiza con escofina y lijas para no pasarse de la medida y arruinar el trabajo.

|

Con la escofina dando la forma final a una de las palas. Este trabajo debe realizarse con la ayuda de unas plantillas recortadas en cartón u hojalata, que nos indicaran cual es la forma justa y definitiva del perfil en cada estación de la pala.

|

La terminación fina la hago con una terciada de 3 mm.a la que le adherí lija de grano 40.

|

Estas son algunas de las plantillas de cartón ubicadas en las distintas estaciones para controlar el trabajo.

|

Es muy importante que las tres palas queden iguales para que no produzcan un desbalanceo dinámico por diferencias entre si.

|

Aquí puede verse la hélice ya terminada y lista para hacerle los agujeros y balancearla.

Continuara..........

Enero del 2009, Retomo el trabajo en la hélice para terminarla

|

Como ya tengo todo listo para poner el motor en marcha, me pongo a trabajar en su terminación terminación y balanceo.

Y el trabajo comienza con el perforado de los orificios para los tornillos y continua con el pintando de toda la hélice, con resina epoxi para su sellado y asi generar un mordiente para el laminado posterior.

|

Luego de curada la resina lijo toda la superficie con grano 100 y corto las telas de vidrio correspondiente, en este caso de 200grs/m2.

|

|

Lamino una tela en cada pala y en la zona de las puntas coloco una segunda tela que da una protección extra a la misma y dejo curar.

_Nótese que envuelvo cada una de las palas con una tela entera que se une fuera del borde de fuga, esto se debe a que el mismo es muy agudo y no permite girar la tela sobre el.

|

Luego recorto los sobrantes en el borde de fuga y lijo con cuidado hasta hermanar las telas con la madera.

|

Como no coloque tela de despegue "PEEL PLY" (raso o seda) sobre el vidrio en el momento del laminado debido a que esta se arrugaría con la forma de la pala. lo hago en este momento.

Esto me permite dar terminación al borde de fuga y reforzar el borde de ataque en cada pala, de esta manera logro una capa superficial de resina que ayuda tambien en el momento del lijado para no lastimar la tela de vidrio.

|

Puede verse en detalle la doble tela en el extremo de la pala.

|

Aquí ya curada la resina retiro la tela de despegue.

_Nótese el espesor de la capa superficial de resina sobre el vidrio.

|

Luego de un pequeño lijado, una imprimación gruesa y otro poco de lija, esta lista para el balanceo y la pintura.

Instalación del Cono de Hélice

|

Antes de pintar la hélice decido trabajar en la instalación del cono de hélice.

Luego de laminar cada pieza (Cono y soporte del mismo) lo primero que hago es centrar el soporte en el plato de hélice.

|

|

Para esto perforo el centro del soporte y lo atornillo al plato, que fijo en su caja de boliyeros y con ayuda de un comparador de alta tecnología, lo ubico justo en el centro.

|

|

Luego de esto hago los agujeros correspondientes a cada tornillo de fijación.

|

|

El paso siguiente consistió en dibujar una plantilla del perfil de la hélice justo en la estación donde coincide con el cono y transportarlo al mismo en el lugar de cada pala.

|

|

Con el plato y la hélice en su lugar ajusté cada corte con mas precisión.

|

Con un poco de paciencia y el mismo comparador procedo a centrar el cono.

|

|

Cuando estuvo terminado lo siguiente fue el balanceo.

|

Esto es una tarea bastante sencilla y se explica de forma muy clara en el manual de construcción de hélices que usted puede descargar desde la pagina: Descargas, en mi caso solo basto con dos manos mas de pintura en dos de las palas.

|

Luego la pintura, utilizé poliuretano automotriz.

|

Y lista para su instalación.

2° y 3° hélice:

Bipala

Perfil: Clark y Modificado

Diámetro: 52´

Paso: 46´

Estas dos son exactamente iguales, solo que la primera solo duro funcionando unos pocos minutos, (puede ver por que en el siguiente link: Primer Vuelo)

El taco de petiribi , ya recortado y marcado.

Vista del futuro borde de ataque.

Nuevo sistema de balanceo

Muy preciso.

Primera modificación del paso

Al final de las dos reformas, esta fue la hélice que quedo.

4° hélice:

Bipala

Perfil: Clark y Modificado

Diámetro: 52´

Paso: 30´

Esta es la primera que diseño ya tomando en cuenta las performances de las modificaciones anteriores.

Esta construida de la misma madera y con los mismos procesos anteriores

Antes del laminado hice unos retoques con resina flox en algunas imperfecciones

Esta hélice es ya de una concepción de pala mas moderna y con el perfil Clark Y modificado

5° hélice:

Bipala

Perfil: Clark y Modificado

Diámetro: 52´

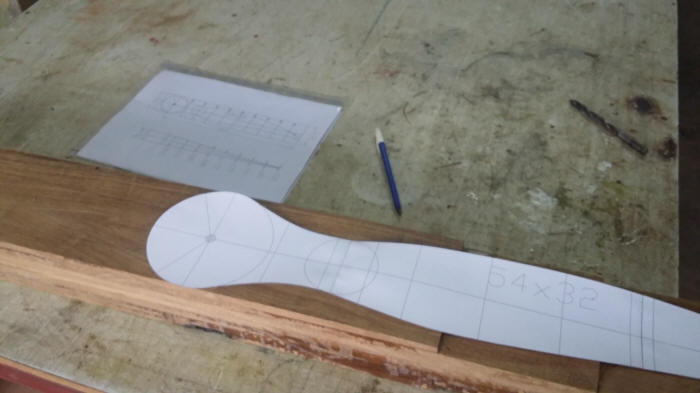

Paso: 32´

Esta intenta mejorar la anterior

Y en la construcción del taco aplico un sistema para ahorrar madera y resina, es un poco mas trabajoso pero salio bien

En este caso en lugar de encolar un taco completamente rectangular, se puede ver que es escalado, la dificultad se presenta al tener que marcar las estaciones y los puntos guía pero con un poco de paciencia se soluciona.

Otro cambio es que a diferencia de las bipalas anteriores, para armar el taco utilizo tablas de 1 cm de espesor

En la plantilla se puede leer una anotación de 54' por 32' pero en realidad el dibujo corresponde a una de 52 x 32, originalmente iba a ser de 54 pero luego lo modifique.

Lista para el laminado con telas de 220 g

Acá se aprecia la diferencia mas significativa después del paso de la hélice anterior con esta ultima.

|

Eduardo Barros San Pedro, Bs. As., Argentina |

|

| Pagina creada en Abril de 2006 |